FEHLERREDUZIERUNG BEI DER HERSTELLUNG VON KABELBÄUMEN

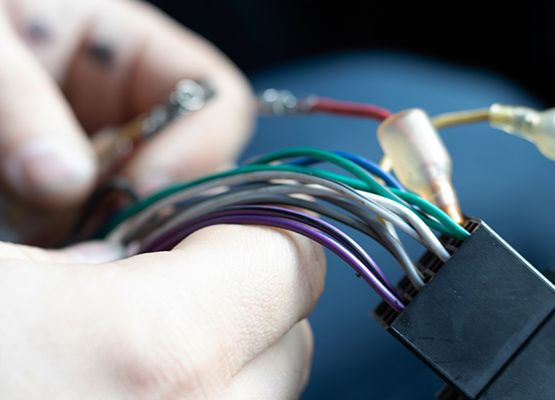

Kabelbäume werden verwendet, um eine Gruppe von Kabeln zu strukturieren, die Strom und Informationen an Geräte übertragen, um bestimmte Funktionen auszuführen. Sie werden häufig in der Luft- und Raumfahrt, sowie in der Automobilindustrie eingesetzt. Sie sind in verschiedenen Formen und Abmessungen erhältlich und so konzipiert, dass sie auf konfektionierte und geschützte Weise in bestimmte Räume passen.

In diesem Anwendungsbericht werden die allgemeinen Anforderungen untersucht, denen sich Kabelbaumhersteller bei der Herstellung fehlerfreier Kabelbäume stellen müssen.

Design / Forschung und Entwicklung

Kabelbäume sind z.B. hinter einem Lenkrad oder in der Flugzeugzelle eines Flugzeugs verbaut und dienen zur Führung von Kabeln und werden an einem festgelegten Raum montiert. Ingenieure wählen den richtigen Kabeltyp aus, und Konstrukteure müssen berücksichtigen, wie sich Platzbeschränkungen auf die Größe und Form des Kabelbaums und den Arbeitsablauf auswirken, um Übertragungsstörungen oder elektrische Probleme zu vermeiden. In dieser Phase des Prozesses werden mithilfe von 3D-Modellierungspaketen und 3D-Bildgebungssystemen viele workflow-bezogene Fehler vermieden.

Prototyping

Ein Kabelbaum-Prototyp erweckt den Entwurf zum Leben. Der funktionierende Prototyp kann nun vor der Produktion auf seinen Verwendungszweck getestet werden. In dieser Phase können Inspektions- und Messwerkzeuge verwendet werden, um sicherzustellen, dass der Prototyp mit dem Entwurf übereinstimmt, indem er mit der CAD-Zeichnung verglichen wird. Wenn ein Kabelbaum zu diesem Zeitpunkt die Spezifikation nicht erfüllt, wird er überarbeitet oder verschrottet. Wenn der Kabelbaum-Prototyp zu diesem Zeitpunkt korrekt ist, können später Produktionszeit und -kosten gespart werden.

Eingangskontrolle

Von Lieferanten verwendete Drähte und Komponenten sollten vor dem Montageprozess überprüft werden, um Fehler vor der Produktion zu vermeiden. Der Draht sollte gemessen werden, um sicher-zustellen, dass er mit der erforderlichen Stärke übereinstimmt.

Die Steckverbinder sollten auf Beschädigungen überprüft und der Abstand in den Klemmen gemessen werden, um zu verhindern, dass die Stifte zu nahe beieinander liegen. Die Verwendung eines digitalen Systems ist ideal für die Inspektion, da möglicherweise eine Dokumentation erforderlich ist, wenn eingehende Produkte nicht korrekt oder fehlerfrei sind.

Montage

Sobald der Prototyp die Inspektion bestanden hat, kann mit der Herstellung des Kabelbaums begonnen werden. Das Befolgen von Qualitätsprozessen und der Einsatz von Inspektionssystemen in jedem Schritt des Montageprozesses verbessert die Qualität des fertigen Kabelbaums. Die Genauigkeit in dieser Phase ist entscheidend, um Produktionsfristen einzuhalten, entgangenen Gewinn zu vermeiden und den guten Ruf eines Unternehmens aufrechtzuerhalten. Die Drähte im Kabelbaum werden auf die im Design angegebene Länge geschnitten. Eine Drahtschneidemaschine misst, markiert und schneidet jeden Draht einzeln. Die Drähte werden dann beschriftet und passend zum Design ausgelegt. Die Isolierung an den Enden des Drahtes wird dann abgezogen, Kontakte werden auf das Ende des Drahtes gecrimpt und der Draht wird in den Verbinder eingeführt.

In dieser Phase entstehen die meisten Fehler während des Montageprozesses, da die Montage manuell erfolgt. An der Montagestation kann die Isolierung manuell abgezogen werden, um den Kerndraht freizulegen. Abisolierte Drähte müssen frei von Beschädigungen und Verformungen sein und die Isolierung muss ungebrochen sein. Beschädigter Draht und Isolierung können zu potenziellen Sicherheitsproblemen führen. Die Verwendung eines Vergrößerungssystems während des Abisoliervorgangs hilft beim Entfernen der Isolierung, sowie bei der Inspektion des Drahtes nach dem Abisoliervorgang.

Sobald die Drähte abgezogen wurden, werden die Kontakte durch automatische oder manuelle Crimper auf das Ende der Drähte gecrimpt. Wenn nicht auf die richtige Höhe gecrimpt wird, führt dies zu einer fehlerhaften Verbindung oder Verschiebung des Drahtes. Extremes Crimpen kann zu Drahtschäden führen, und unzureichendes Crimpen führt dazu, dass sich die Drähte beim Ziehen lösen und trennen. Unabhängig davon, ob der Crimpvorgang maschinell oder manuell durchgeführt wird, werden durch die Prüfung der fertigen Crimpdrähte durch ein Inspektionssystem alle Fehler identifiziert und Fehler vermieden, die auftreten können, wenn der Kabelbaum endgültig angeschlossen wird.

Nachdem die Drähte den Crimpvorgang durchlaufen haben, werden sie manuell mit Klemmen oder Stiften versehen. Die Drähte werden dann durch Löten versiegelt oder direkt in die Klemme eingeführt. Da Kabelbäume und ihre Komponenten immer kleiner werden, hilft die Verwendung eines Mikroskops während des Löt- und Klemmenplatzierungsprozesses dem Monteur, die Teile klar zu sehen, um Beschädigungen und Defekte in diesem Stadium zu vermeiden.

Testing

Sobald der Kabelbaum hergestellt ist, wird er einer elektrischen Sicherheitsprüfung unterzogen. Dieser kritische Schritt stellt sicher, dass die endgültige Funktion korrekt ausgeführt wird. Die Endkontrolle umfasst Zugtests, Durchgangstests, einen elektrischen Widerstandstest und eine Sichtprüfung unter Verwendung von Vergrößerungshilfen. In diesem Stadium werden minimale endgültige Justierungen am Kabelbaum vorgenommen, um die Prüfung zu bestehen.

Dies sind mögliche Mängel, auf die Sie bei einer Sichtprüfung achten müssen:

- Die Drähte sollten frei sein und ohne Deformationen

- Die Drähte werden durch Crimpung gesichert und auf die richtige Höhe gebracht

- Drähte sind zusammen, kein Vogelkäfig

- Die Isolierung ist frei von Rissen, Ausfransungen, Verfärbungen und Einklemmungen

- Die Isolierung bedeckt den Draht und erstreckt sich über die Crimplasche der Isolierung

- Der Kontakt ist frei von jeglichen Mängeln

Qualität erreichen

Der Herstellungsprozess für Kabelbäume umfasst mehrere Schritte mit einem hohen manuellen Produktionsaufwand. Um ein Höchstmaß an Qualität zu erreichen, verfügen die Hersteller über strenge Qualitätsprozesse. Die meisten Hersteller befolgen die „IPC / WHMA-A-620A-Anforderungen und -Annahme für Kabel- und Kabelbaumbaugruppen“ und AS9100C, ein weit verbreitetes Qualitätsmanagementsystem für die Luft- und Raumfahrtindustrie.

Die Herstellung fehlerfreier Kabelbäume ist eine Herausforderung. Ein klar definierter Qualitätskontrollprozess, der die Verwendung maßgeschneiderter Inspektionsgeräte von der Konstruktion bis zur Prüfung umfasst, vermeidet jedoch Fehler, verbessert die Produktionsleistung und senkt die Kosten.

Einige unserer Kunden verwenden folgende Systeme:

Inspektion und Montage

- Mantis Elite

- Vision Luxo Lupenleuchten

Digitale Inspektion

- EVO Cam ll

3D Digital Stereo-Inspektion

- DRV-Z1

Messtechnik

- TVM

- Swift PRO