Unsere Gesellschaft ist gesundheitsbewusster geworden und es ist üblich eine Flasche Wasser oder ein isotonisches Getränk im Rucksack oder in der Sporttasche mitzuführen. Da dieser Trend allgemein akzeptiert wird, ist der Markt für Energy-Drinks exponentiell gewachsen.

Verbraucher tendieren dazu, ihre Produktauswahl auf Branding, Geschmack und Preis zu stützen. Jeder Gedanke an Verpackungen konzentriert sich im Allgemeinen darauf, sich am Design zu orientieren und zunehmend die Möglichkeit, die Verpackung zu recyceln.

Die Bedeutung von qualitativ hochwertigen Verpackungen

Die Hersteller von Energy-Drinks reagieren zwar auf die Vorlieben der Verbraucher in Bezug auf Verpackungen, müssen jedoch auch robuste, zweckmäßige Flaschen liefern. Im schlimmsten Fall kann eine minderwertige Verpackung zu einer Produktkontamination führen, die ein ernstes Gesundheitsrisiko für die Verbraucher darstellt und zu vermeidbaren aber weit verbreiteten Produktrückrufen führt.

Weniger schwerwiegend, aber für Einzelhändler immer noch besorgniserregend, sind undichte Produkte, die nicht verkauft werden können und entsorgt werden müssen. Um Reputationsschäden und einen Rückgang des Marktanteils zu vermeiden, konzentrieren sich die Hersteller daher nachdrücklich darauf, sicherzustellen, dass ihr Produkt in einer zuverlässigen Verpackung geliefert wird.

Der Verpackungsprozess

Um eine qualitativ hochwertige Verpackung zu gewährleisten, lagern die Getränkehersteller die Produktion von Verpackungen, wie z.B. auch Verschlusskappen üblicherweise an spezialisierte Hersteller aus, die ihr bevorzugtes Design verwenden und ein hochwertiges Endprodukt herstellen.

In vielen Fällen wird die Verpackung aus Kunststoff hergestellt, da dieser haltbarer ist als Glas oder Aluminium. Bei Energy-Drinks enthält das Verpackungsdesign häufig eine wiederverschließbare Verschlusskappe.

Sobald der Getränkehersteller die Flaschen und Verschlüsse vom Lieferanten erhalten hat, werden sie vom Wareneingang in den Verpackungs-Inspektionsbereich überführt, wo sie visuell auf ihre Gebrauchstauglichkeit überprüft werden.

In diesem spezifischen Anwenderbericht betrachten wir den Inspektionsprozess für Verschlusskappen.

Der Inspektionsprozess von Verschlüssen

Die Unversehrtheit der Flaschenverschlüsse ist entscheidend, um ein Auslaufen, eine Kontamination oder eine Verdunstung des Produkts zu verhindern. Daher ist es wichtig, dass alle defekten Verschlüsse aussortiert werden, bevor sie in den Abfüllbereich der Produktionslinie geschickt werden. Die Mitarbeiter der QS müssen sicherstellen, dass die Verschlusskappen fest sitzen, um eine vollständige Dichtigkeit zu gewährleisten, während sie für den Verbraucher leicht zu öffnen und wieder zu verschließen sind. Des Weiteren werden die Materialsteifigkeit, Festigkeit und Alterungsbeständigkeit geprüft. Da der erste Inspektionsprozess destruktiv ist, werden Chargenprüfungen anstelle von 100%-Prüfungen durchgeführt.

Während des Inspektionsprozesses legen die Anwender die Verschlusskappen unter ein Stereomikroskop und überprüfen sowohl den Kunststoff, als auch die Dichtung visuell. Es wird nach Einschlüssen oder Farbabweichungen innerhalb des Kunststoffs kontrolliert. Der Kunststoff muss eine gleichmäßige Dicke vorweisen und frei von abnormalen Partikeln oder Verunreinigungen sein. Die Silikondichtung im Klappdeckel wird ebenfalls auf Dichtheit geprüft. Schließlich werden die Rillen an der Innenseite des Flaschenverschlusses auf Konsistenz überprüft, um eine auslaufsichere Abdichtung zu gewährleisten.

In einem weiteren Schritt wird die Verschlusskappe in Querschnitten präpariert, um eine äußerst detaillierte Ansicht der verwendeten Materialien sowie der Qualität und Konsistenz der Herstellung zu erhalten.

Das richtige Inspektionssystem für hochwertigste Produkte

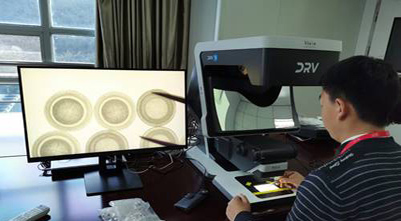

Ein solch wichtiger Teil im Rahmen der Qualitätskontrolle erfordert ein außergewöhnliches 3D-Inspektionssystem, wie das DRV-Z1. Das Equipment zur visuellen Inspektion muss die geforderte Genauigkeit bieten und gleichzeitig die Effizienz des Prozesses gewährleisten.

Das große Sichtfeld ermöglicht es den Mitgliedern des Inspektionsteams, mehrere Flaschenverschlüsse gleichzeitig am Display anzuzeigen, wodurch ein schneller Durchsatz der Kappen gewährleistet wird. Der große Arbeitsabstand erleichtert dem Anwender das Manövrieren der Flaschenverschlüsse mit einer speziellen Pinzette, wodurch das Risiko einer Kontamination vermieden wird.

Da der Flaschenverschluss feine Merkmale aufweist, die überprüft werden müssen, sind die hervorragende Tiefenwahrnehmung und das erstklassige 3D-Bild des DRV-Z1 entscheidend für diese spezielle Anwendung. Die Klarheit des Bildes auf dem Bildschirm macht es einfach, Defekte in den inneren Rillen oder winzige Partikel zu erkennen, die während des Formprozesses zurückbleiben.

Eine integrierte Durchlichtbeleuchtung erleichtert die Inspektion von transparenten Elementen der Kappe und vereinfacht die genaue Beurteilung, sowohl der Dichtung, als auch der Rillen an der Innenseite der Verschlusskappe.

Darüber hinaus sorgt das ergonomische Design des DRV-Z1 dafür, dass die Anwender während des gesamten Prozesses der Qualitätskontrolle einen außergewöhnlichen Komfort genießen – d.h. die freie Sichtweise und das Sitzen vor dem System sind bezüglich Ergonomie-Richtlinien und gesundheitsrelevanten Vorgaben perfekt umgesetzt.

Die letzten Schritte

Sobald Flaschen und Verschlusskappen alle erforderlichen Qualitätsprüfungen bestanden haben, werden sie an den Abfüll- und Verpackungsbereich der Produktionslinie überführt, der automatisiert abläuft. Zu diesem Zeitpunkt wird das Getränkeprodukt mit einer hohen Durchflussrate in die Plastikflaschen abgefüllt, und Flaschenverschlüsse werden exakt angebracht, um die Behälter zu verschließen. Etiketten werden auf den Flaschen automatisiert aufgeklebt, bevor sie für den Versand in Behältern oder Kisten und auf Paletten verpackt werden.

Dieser Anwenderbericht basiert auf dem Inspektionsprozess eines unserer Kunden, der Energy-Drinks und weitere Erfrischungsgetränke produziert und abfüllt. Vision Engineering ist ein weltweit führender Anbieter von Lösungen für die ergonomische Mikroskopie, digitale 3D-Visualisierung und Messtechnik. Das DRV-Z1 (Deep Reality Viewer) ist eine neuentwickelte Betrachtungstechnologie. Im Gegensatz zu herkömmlichen Inspektionssystemen erstellt DRV-Z1 atemberaubende 3D-Stereo-Bilder, die „quasi“ in der Luft schweben. Darüber hinaus benötigen Sie keine Virtual-Reality-Headsets oder spezielle Shutter-Brillen.

DRV-Z1 kombiniert die Vorteile der optischen Stereomikroskopie mit digitaler Technologie, um eine natürliche 3D-Visualisierung mit außergewöhnlicher Tiefenwahrnehmung zu bieten. Bilder können in Echtzeit in Stereo-3D auf anderen DRV-Z1-Displays und ortunabhängig auf der ganzen Welt geteilt werden.