GE Druck (ein Geschäftsbereich von GE Sensing) macht sich die optischen Mess- und Prüfsysteme von Vision Engineering zunutze, um die Qualitätsstandards seiner Messgeräte für die Flugzeugindustrie zu maximieren.

GE Druck in Leicestershire ist ein britischer Geschäftsbereich von GE Sensing. Einer der Hauptproduktbereiche dieses Betriebs ist die Herstellung verschiedener Drucksensoren, die Einsatz in diversen Industriebereichen, darunter Flugzeugbau, finden.

Dauerhafte Qualität der Sensoren

Sensoren messen Druckwerte von unter 0,015 psi bis 15.000 psi und reichen von relativ preisgünstigen OEM-Geräten bis hin zu hochpräzisen, resonanten, barometrischen Silikonsensoren.

Zu den Instrumenten gehören Druckanzeigen, tragbare Kalibratoren sowie Luftdatentestsets zur Kalibrierung der statischen Piloteninstrumente in allen Flugzeugtypen, von Helikoptern bis Überschall-Kampfflugzeugen.

Von Luftdaten- bis hin zu Kraftstoffregelsystemen für Flugzeuge, von Flugsteuersystemen bis Motorüberwachung, GE Sensing spielt eine wichtige Rolle in zahlreichen, anspruchsvollen Boden-/Flugprüfungen und Flugdruckmessungen in der Flugzeugindustrie weltweit.

Anspruchsvolle Kunden erfordern hochwertige Produkte und daher werden Instrumente und Sensoren in allen Phasen des Fertigungsprozesses unter Einhaltung strengster Qualitätsstandards hergestellt.

Darüber hinaus bemüht sich GE Druck um eine stets anhaltende Verbesserung der Produktqualität und die Six Sigma Methodik wird in die kontinuierliche Verbesserung aller Aspekte des Produktionsprozesses eingebracht.

Elektronenstrahlschweißen

Elektronenstrahlschweißen (Electron Beam Welding – EBW) ist ein Schmelzverfahren, das eine Schweißnaht durch Konzentration eines Strahls hochenergetischer Elektronen zur Erhitzung der Schweißnaht generiert. Elektronen sind atomische Elementarteilchen, die sich durch eine negative Ladung und extrem kleine Masse auszeichnen.

Die Erhöhung des Energieniveaus von Elektronen durch eine Beschleunigung auf zirka 30 bis 70 Prozent der Lichtgeschwindigkeit generiert die zum Schmelzen von Metallen erforderliche Energie. Durch Steuerung des Energieniveaus (Beschleunigungsspannung), der Anzahl der Elektronen pro Sekunde (Strahlstrom), der Lichtpunktgröße (Fokus) und der Schweißgeschwindigkeit kann eine überaus wiederholbare Schweißnaht erzielt werden.

Das Ergebnis ist ein schmales Schweißprofil mit geringer Verzerrung und sehr geringer Wärmeeinbringung, wodurch eine Beschädigung der empfindlichen Komponenten im Sensor vermieden wird.

Drucksensoren beinhalten mehrere EB-Schweißnähte (bis zu 15 in einem komplexen Multisensor-Flugzeugprodukt). Jede Unregelmäßigkeit kann zu Ausschuss führen; d.h. die von der Norm abweichende Einheit muss identifiziert und aus dem Produktionsverfahren entfernt werden, um Mehrarbeit und zusätzliche Kosten zu verhindern.

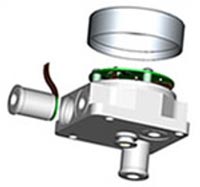

Abb. 1.0. Zeigt einen typischen Sensor

, der im GE Druck Betrieb

in Leicestershire

präzisionsgefertigt wird.

Ein Arbeitsprogramm wurde eingeführt, um den Ertrag des gesamten EBW-Prozesses zu steigern. Ein Problem bestand darin, dass die Annehmbarkeit eines Schweißprofils anhand eines visuellen Standards weitgehend subjektiv bestimmt wurde. Gelegentlich wurde ein Produkt als annehmbar eingestuft, um bei der Endinspektion, wo Ausschusskosten am höchsten sind, zurückgewiesen zu werden.

Akzeptable Fehlerrichtlinien

Die britische Norm BS EN 13919-1 enthält Richtlinien zur Kategorisierung von Fehlertypen, die als Spritzer, Einbrandkerben, Nahtüberhöhung, Versatz und Einfallschweißstellen bezeichnet werden.

Des Weiteren bietet die Norm Richtlinien für zulässige Größen annehmbarer Unregelmäßigkeiten. Da jedoch die zulässige Fehlergröße in Bezug zur Schweißtiefe steht (die unter 0,5 mm liegen könnte), war eine genaue, wiederholbare Methode zur Bestimmung der kleinen Maße auf x, y und z erforderlich. Die maximale Fehlergrenze für eine Einfallstelle unterhalb des Grundwerkstoffes in einem Schweißprofil für eine kritische, druckbeständige Schweißnaht kann so gering wie 0,05 mm sein.

Steve Broadbridge, Product Improvement Manager von GE Druck, untersuchte mehrere Methoden zur genauen Ermittlung der Abmessungen von Fehlerstellen in Schweißnähten, bevor er sich für eine Investition in ein optisches, berührungsloses Messverfahren entschied.

Anforderungen an ein Messsystem

Um die hohen Anforderungen an ein Messsystem zu erfüllen, wurde eine akkurate Lösung in Form des berührungslosen Messsystems Hawk von Vision Engineering eingeführt.

Das Messsystem Hawk bietet Präzisionsmessung, Wiederholbarkeit und Reproduzierbarkeit auf drei Ebenen. Müssen Schweißnähte zwecks Kategorisierung gemessen werden, wird der Sensorkörper einfach auf den hochgenauen 150 x 150 mm Messtisch positioniert; mithilfe der Vergrößerungsoptionen werden die Schweißnähte dann in der X, Y und Z-Achse gemessen.

Messsystem Hawk

Sobald der Mikroprozessor die Messwerte aufgezeichnet hat, werden sie mit Inspektionsnormen gemäß BS EN 13919-1 verglichen.

Steve Broadbridge erläutert die Bedeutung der Einführung einer Norm und eines Prozesses für Elektronenstrahlschweißen:

„Ein typischer, von unserem Unternehmen hergestellter Sensorkörper kann in einer Flugzeuganwendung eingesetzt werden und die Folgen eines Sensors, der nicht die engen Toleranzen einhält, die wir und unsere Kunden voraussetzen, kann zu einer Verschwendung von Material und Arbeitsaufwand führen.

„Um die Qualität und Präzision unserer Schweißnähte zu maximieren, messen wir Unregelmäßigkeiten in X, Y und Z. Heute steht die Annehmbarkeit einer einzelnen Schweißnaht außer Frage. Wir sind von einer subjektiven Auslegung zu qualitativem Nachweis übergegangen.“

Steve fährt fort, die Bedeutung eines berührungslosen Systems zu erklären:

„Auf der Suche nach Lösungen war es für uns eine Priorität, aufgrund der schwierigen Zugänglichkeit für ein tastendes Messsystem und der geringen Größe der zu messenden Unregelmäßigkeit ein berührungsloses Messsystem zu wählen.

„Wir haben festgestellt, dass das Hawk ein optisches Abbild erstellt, das es uns ermöglicht, die Kanten jeglicher Unregelmäßigkeiten leicht zu identifizieren, damit unsere Bediener und Techniker bei der Messung an allen Achsen mit Präzision vorgehen können“.

GE Druck bietet in zunehmendem Maße eine breite Produktpalette für Instrumentationen in allen Industriebereichen. Angesichts der neuen Technologien und einhergehenden Forderungen nach schnellerer, kleinerer und genauerer Instrumentation vergrößert und diversifiziert GE Druck schnell, um diesen Anforderungen gerecht zu werden.

Dabei investiert das Unternehmen in Geräte, die ein Höchstmaß an Genauigkeit und Qualität der Komponenten ihres umfassenden Instrumentangebots gewährleisten.